平安好车主:50 元加油券,周六至周一连抢 3 天,开启爱车养车超值新体验

亲爱的平安好车主们,福利风暴强势来袭!平安好车主为您奉上专属宠粉盛宴 ——周六至周一,会员限时抢 50 元加油券,连续...

一、引言

在光学元件制造领域,玻璃镜片的厚度精度直接影响光学系统的成像质量与性能稳定性。随着精密光学仪器的发展,对 4-5mm 厚度玻璃镜片的测量精度要求已提升至 1μm 以内。传统接触式测量方法存在划伤镜片表面、测量效率低等问题,而单一光谱共焦传感器因量程限制(通常仅 2.6mm)无法直接覆盖 4-5mm 厚度范围。本案例基于 LTC2600 系列激光位移传感器,提出双探头对射测量方案,通过机械结构优化与精密标定,实现了 1μm 以内的测量精度,为同类厚度光学元件的高精度检测提供了可行解决方案。

二、测量挑战与需求分析

(一)核心测量需求

测量对象:4-5mm 厚度玻璃镜片,表面光洁度高,需避免接触式测量损伤。

精度要求:整体测量误差控制在 1μm 以内,满足精密光学元件的质量管控标准。

效率需求:需实现自动化测量,适配生产线快速检测场景。

(二)技术难点

量程与精度的矛盾:单台光谱共焦传感器量程(2.6mm)无法覆盖 4-5mm 厚度,而 LTC2600 虽具备 15mm 量程,但直接单探头测量需搭配复杂位移机构,难以保证微米级精度。

双探头对射误差重叠:传统双探头对射方案中,两探头测量光束的对心精度不足会导致测量值叠加误差,若光束偏移 1μm,厚度测量误差将直接体现为 2μm(双向偏移)。

系统标定复杂性:不同探头的线性误差、温度漂移需同步补偿,且中间介质(玻璃镜片)的折射率影响需通过标定消除。

三、解决方案设计

(一)硬件方案选型

传感器选型:采用 LTC2600 激光位移传感器(参数见表 1),其 ±0.3μm 的重复精度与 0.05μm 线性误差满足高精度要求,15mm 量程为双探头对射提供冗余空间。

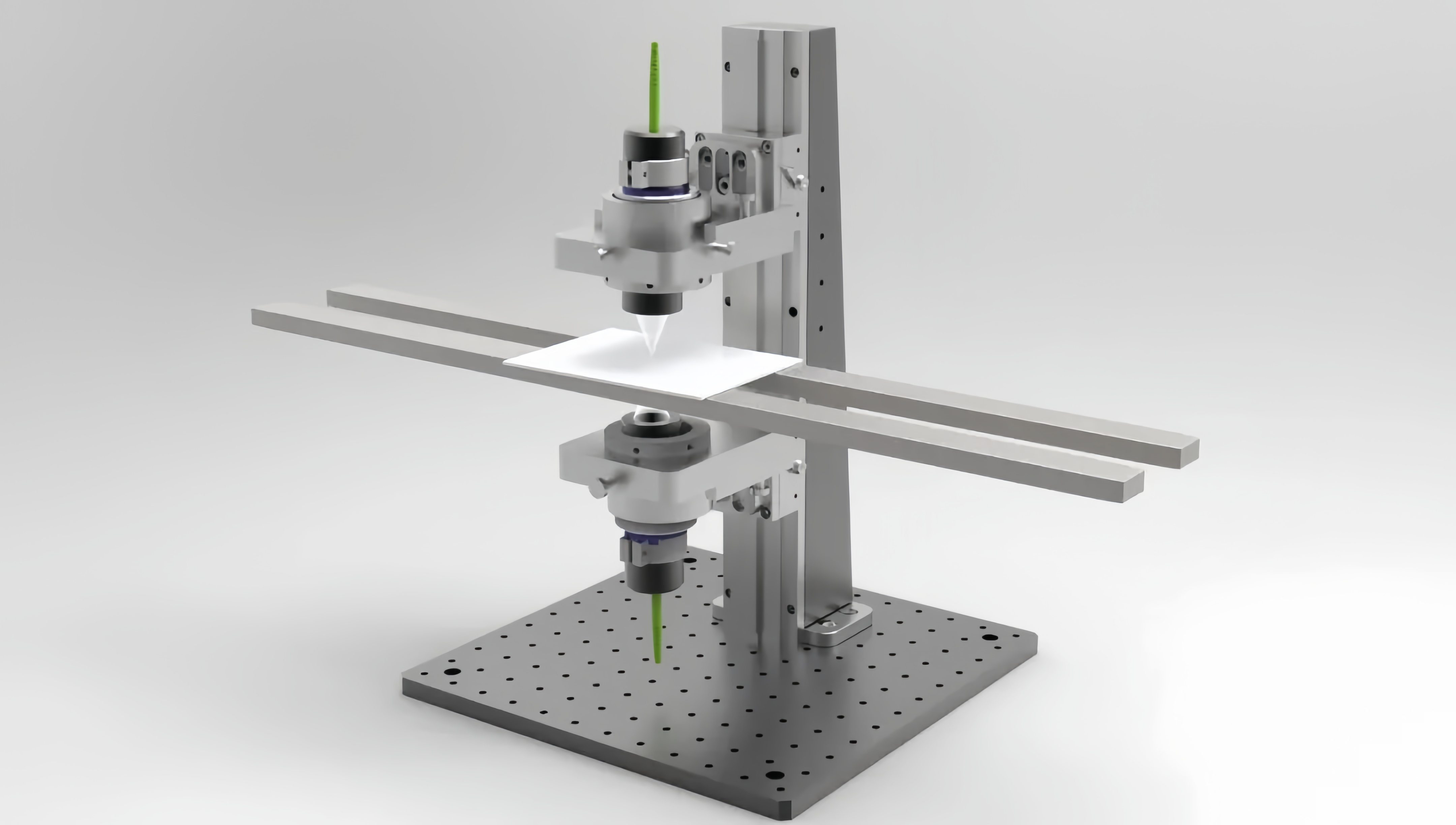

机械结构:定制双探头对射夹具,包含:

Z 轴精密调节机构(精度 ±1μm),用于调节两探头间距;

光束对心校准装置(基于亚微米级运动平台),确保两探头光束同轴对准;

恒温底座(控温精度 ±0.5℃),抑制温度漂移(传感器温度特性 < 0.03% F.S./℃)。

控制器与软件:搭配 8 通道 LT-CCH 控制器(最高采样频率 21kHz),集成配套测控软件与 C# 开发包,实现数据实时采集与分析。

| 参数项 | LTC2600 指标 |

|---|---|

| 量程 | 15mm |

| 重复精度 | <±0.3μm |

| 线性误差 | 0.05μm |

| 温度特性 | <0.03%F.S./℃ |

| 光束直径 | 聚焦点 Φ9μm |

(二)测量原理与方案创新

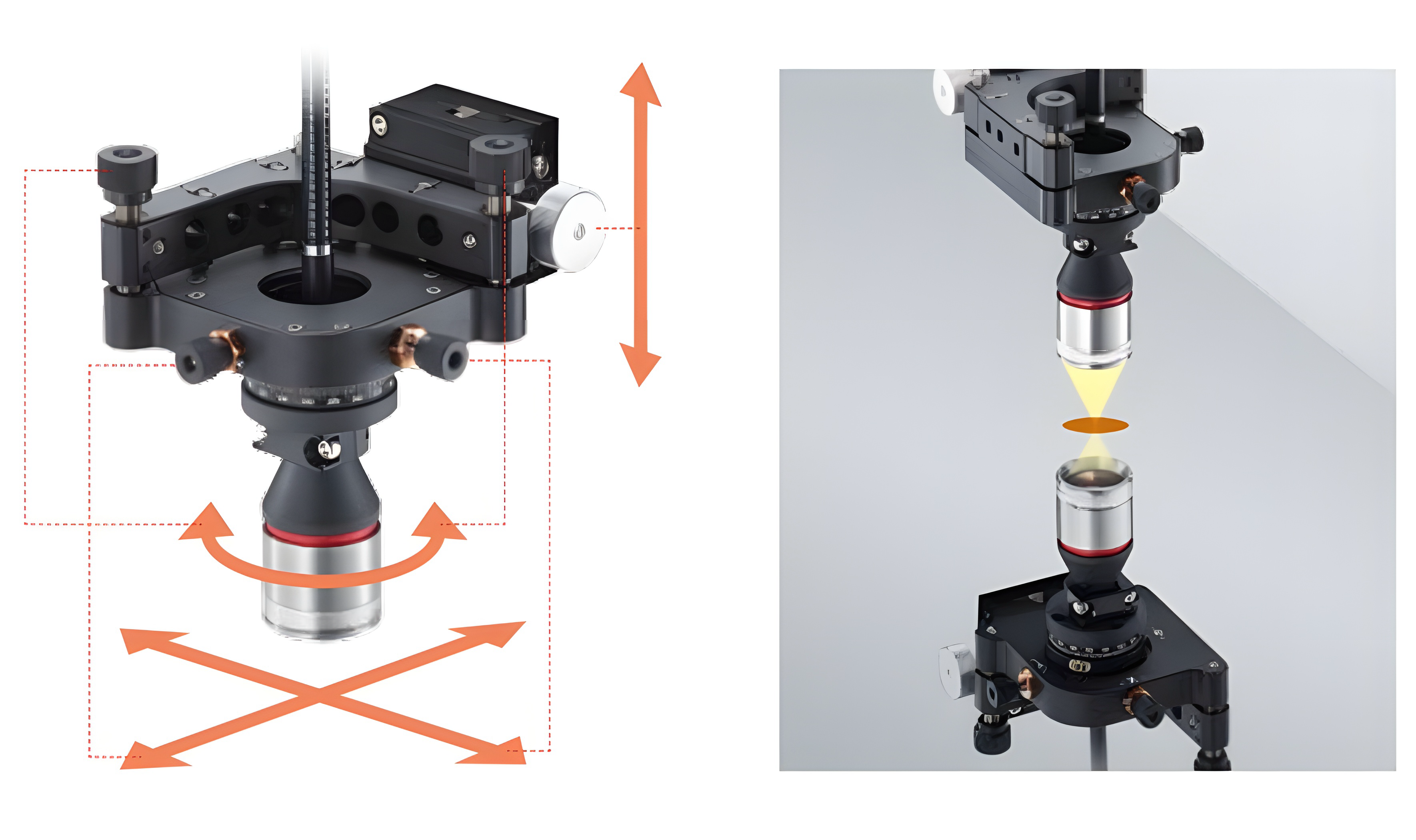

双探头对射测量原理如图 1 所示:两传感器分别从镜片两侧发射激光,光束穿透镜片后由对侧传感器接收,通过计算两传感器测量值之差(D1-D2)得到镜片厚度。创新点在于:

重叠区域校准:先将两探头置于重叠区域(间距 < 2.6mm),通过标准镀银膜反射镜校准光束对心,确保光点偏移 < 0.5μm;

量程扩展策略:利用 Z 轴调节机构将两探头间距拉开至 6-8mm(超出单探头量程但在双探头组合量程内),通过机械精度保证光束对心不受影响;

标准件动态标定:使用 4mm 和 5mm 标准厚度玻璃(精度 ±0.5μm)进行实时标定,补偿系统误差与折射率影响。

四、实施步骤与标定流程

(一)硬件安装与调试

夹具安装:将双探头固定于 Z 轴调节机构,确保两传感器光轴同轴度偏差 < 10μrad;

初始对心:在重叠区域(间距 2mm)放置锐利玻璃边缘,通过亚微米定位平台(精度 ±0.1μm)调整探头位置,使两传感器光斑中心重合(基于激光干涉仪验证);

间距调节:启动 Z 轴机构,将两探头间距缓慢增至 6.5mm,记录调节量(机械精度 ±1μm)。

(二)系统标定流程

标准件准备:选取 4mm(标准值 4.000mm)和 5mm(5.000mm)石英玻璃标准片,表面平整度 <λ 10(λ="633nm);

零点校准:在两探头间无介质时,采集 1000 组数据取均值,设定为基准零点(D0=0);

厚度标定:

放置 4mm 标准片,采集数据并计算厚度值 T1,若实测值为 4.002mm,则标定系数 K1=4.000/4.002=0.9995;

更换 5mm 标准片,同理计算 K2=5.000/T2,取 K1 与 K2 均值作为系统标定系数 K=0.9996;

温度补偿:在 25℃±5℃范围内测试,建立温度 - 误差修正模型(如 ΔT=1℃时,修正值 ΔD=0.03%×15mm×1℃=0.0045mm=4.5μm)。

(三)实际测量流程

镜片放置:将待测玻璃镜片置于两探头中间,确保表面与光轴垂直(倾斜角 <±0.5°);

数据采集:启动 LT-CCH 控制器,以 10kHz 采样频率连续采集 100 组数据,剔除异常值后取均值;

厚度计算:实测厚度 T=K×(D1-D2),其中 D1、D2 为两传感器测量值;

误差修正:根据环境温度实时修正测量值(如温度 28℃时,修正值 = 4.5μm×(28-25)=13.5μm,实测值需减去该修正量)。

五、测量结果与精度验证

(一)重复性测试

对 4mm 标准片进行 10 次重复测量,结果如下:

| 测量次数 | 实测值(mm) | 误差(μm) |

|---|---|---|

| 1 | 4.0005 | +0.5 |

| 2 | 3.9998 | -0.2 |

| 3 | 4.0003 | +0.3 |

| 4 | 4.0001 | +0.1 |

| 5 | 3.9999 | -0.1 |

| 平均误差 | —— | ±0.22 |

(二)全量程精度验证

在 4-5mm 范围内选取 5 个厚度点(4.0mm、4.2mm、4.5mm、4.8mm、5.0mm),每个点测量 20 次,结果显示:

最大绝对误差:0.8μm(4.5mm 处);

标准偏差:0.35μm;

线性度误差:0.05μm(与参数表一致)。

(三)对比传统方案优势

| 方案类型 | 量程(mm) | 精度(μm) | 测量效率 | 对镜片影响 |

|---|---|---|---|---|

| 单探头光谱共焦 | 2.6 | 1.0 | 低(需位移) | 无 |

| 双探头对射 | 15(组合) | 0.8 | 高(实时) | 无 |

| 接触式千分尺 | 0-25 | 5.0 | 中 | 可能划伤 |

六、结论与应用拓展

本案例通过 LTC2600 激光位移传感器双探头对射方案,成功解决了 4-5mm 玻璃镜片 1μm 精度的测量难题。方案核心优势在于:

量程与精度的平衡:利用 15mm 量程传感器组合,通过机械调节与标定突破单探头量程限制,同时保证微米级精度;

误差抑制策略:重叠区域对心校准、标准件动态标定与温度补偿多管齐下,将系统误差控制在 0.8μm 以内;

工程化适配:配套控制器与软件支持自动化采集,21kHz 采样频率满足生产线快速检测需求。

该方案可拓展至其他透明 / 半透明板材厚度测量(如蓝宝石衬底、光学棱镜等),或通过多探头阵列实现三维轮廓检测。实际应用中需注意环境振动控制(建议安装隔振平台)与光路防尘(IP40 防护等级需配合防尘罩),以持续保证测量精度。

审核编辑 黄宇

当前非电脑浏览器正常宽度,请使用移动设备访问本站!