平安好车主,为车主生活 “加油” 助力~~~

作为车主,你是否常为加油开销大而烦恼?是否希望能在加油时享受更多实惠?平安好车主携手中国石油推出 “周三加油日” 活动,...

行业背景

冷冻食品行业自动化产线涵盖预处理、速冻、包装等环节,多品牌PLC设备协议异构导致生产数据割裂,人工巡检模式难以及时感知速冻温度异常、包装机故障等风险,制约产能与质量控制。

需求分析

当前核心痛点:

数据碎片化:速冻温度、包装速度等关键参数分散于不同设备,无法实时汇聚;

故障成本高企:设备异常(如制冷系统失效)依赖人工发现,产品报废风险骤增;

生产协同失效:环节间数据未打通,原料积压与设备空转并存;

决策依据缺失:管理层缺乏能效、质量、产能的全局视图。

解决方案

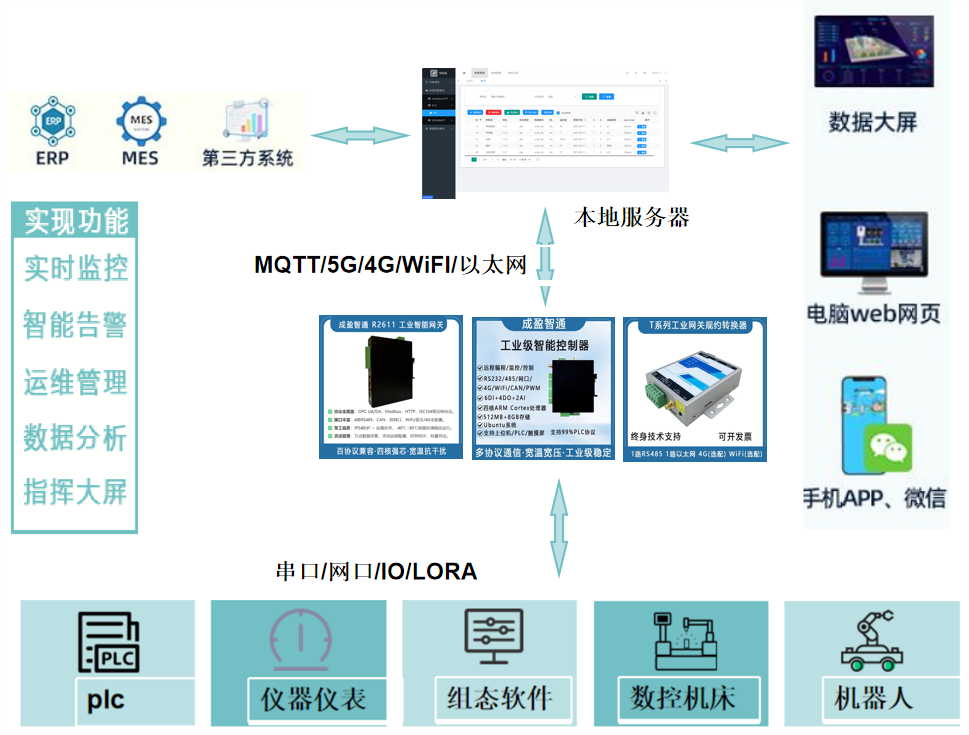

构建 数据中台驱动的智能中枢:

边缘感知层:智能终端接入产线PLC,实时采集温度、压力、转速等参数;

智能分析层:中台实现数据清洗、异常诊断与预测性维护建模;

应用赋能层:驱动设备监控、故障预警、排产优化全场景闭环。

系统功能

产线全要素透视:动态看板集成速冻温度曲线、包装机速度等核心指标;

故障预见性拦截:阈值规则(如温度漂移±0.5℃)触发多级告警;

设备全生命周期管理:自动生成维护计划,关联维修记录构建效能评估模型;

决策智能支撑:多维度报表关联原料消耗、能耗、良品率驱动排产优化。

系统效益

本方案实现三大跃升:通过毫秒级数据采集替代人工巡检,速冻设备故障响应速度提升80%+,年减少产品报废损失超百万元;生产全链路数据贯通消除原料积压,设备空转率下降30%;数据中台深度分析输出能效优化策略,速冻环节能耗降低15%~20%,为冷冻食品企业构建“零意外停产、全环节协同、可持续降本”的智能生产体系。

核心价值

以 数据穿透力消除产线盲区,智能预见力拦截质量风险,全局协同力重构生产节拍,推动冷冻食品制造从 “单机自动化” 向 “全链智能化” 转型。

审核编辑 黄宇

当前非电脑浏览器正常宽度,请使用移动设备访问本站!